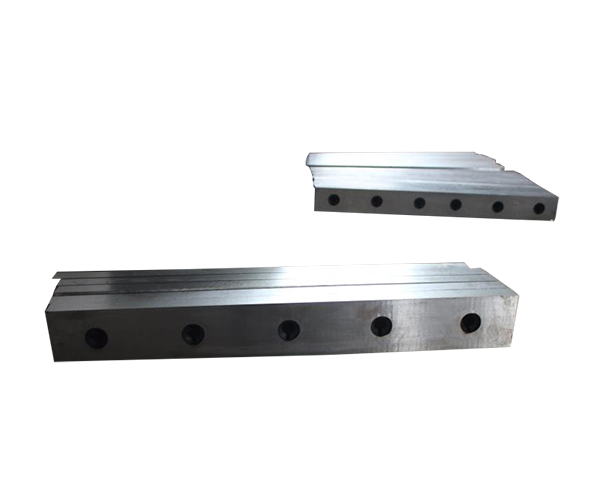

单轴撕碎机刀片材质与硬度关系如何?

2025/9/6 10:01:43

单轴撕碎机刀片的材质与硬度之间存在密切关系,直接影响刀片的耐磨性、抗冲击性和使用寿命。刀片材质的选择需结合处理物料的特性(如硬度、韧性、腐蚀性等),而硬度则是衡量材料抗磨损能力的关键指标。

1. 材质类型与硬度特性

常见的刀片材质包括工具钢(如SKD-11、D2)、高速钢(HSS)、合金钢及表面强化材料。不同材质的硬度范围差异显著:

- 工具钢:通过淬火和回火处理,硬度可达HRC 58-62,兼具较高的耐磨性与适中的韧性,适用于破碎中等硬度的塑料、木材等。

- 高速钢(HSS):硬度更高(HRC 62-65),耐高温性能优异,适合处理金属废料或高强度材料,但脆性较大,需避免过载冲击。

- 合金钢:通过添加铬、钼等元素提升硬度和耐腐蚀性,硬度通常在HRC 50-55之间,韧性较好,适用于混合物料或含杂质的废弃物。

2. 硬度与耐磨性的平衡

硬度越高,刀片表面抗磨损能力越强,但材料脆性也会增加。例如,处理金属时需高硬度(HRC≥60)以减少刃口磨损,但硬度过高可能导致崩刃;而破碎韧性材料(如橡胶、纤维)时,需适当降低硬度(HRC 50-55)以提升抗冲击性。因此,刀片设计常采用“高硬度表层+韧性基体”的复合结构,如表面渗碳、氮化或镀层工艺,既保证刃口耐磨性,又避免整体脆裂。

3. 热处理工艺的影响

热处理是调节材质硬度的环节。淬火可显著提升硬度,但需配合回火消除内应力,避免脆性失效。例如,D2钢经真空淬火后硬度达HRC 60,再通过低温回火可保留90%硬度并提升韧性。若热处理不当,可能出现硬度不均或微观裂纹,导致刀片提前失效。

4. 应用建议

- 高硬度场景(金属、电子废料):优先选用高速钢或表面涂层工具钢,硬度控制在HRC 60-65。

- 中等硬度场景(塑料、木材):采用工具钢或合金钢,硬度HRC 55-60。

- 高韧性需求(含杂质或冲击负荷大):选择合金钢并适度降低硬度(HRC 50-55),或采用分体式刀片设计,刃口局部强化。

总结

刀片材质与硬度的匹配需综合考量破碎物料特性、设备负荷及成本。通过合理选材、优化热处理工艺,可在耐磨性与韧性间取得平衡,延片寿命并降低维护成本。定期检测刀片硬度(如洛氏硬度计)和磨损状态,是保障设备运行的关键。